Практически любая инструментальная сталь имеет в своей маркировке букву «У». Она свидетельствует об углеродистом сплаве с относительно высоким содержанием углерода. Значение данного параметра указывается сразу после этой буквы (в десятых долях процента). Таким образом, сталь у8 будет содержать в себе около 0,8% углерода, что позволяет причислить её к углеродистым сплавам.

Данный металл классифицируют как качественный, достаточно прочный и стойкий к растрескиванию. Помимо этого он достаточно прост в обработке при нагревании, однако это становится главной преградой при его использовании в качестве рабочих поверхностей различных инструментов: при работе нельзя допускать их нагревания. Для изготовления такого инструмента сплав У8 поставляется в цеха промышленных предприятий в виде листов, кругов, полос и т.п.

Сталь У8: физические свойства и химический состав

Сплав У8 нефлокеночувствителен, обладает твердостью в HB 10-1=187 МПа и удельным весом в 7839 кг/м3. Он имеет относительно низкую температуру термообработки (для закалки в масле – 780oC, для отпуска – 400oC), поэтому не годится ни для сварочных работ, ни для литья, ни для изготовления промышленного режущего инструмента.

Процентное содержание элементов данного сплава:

- Fe – около 97%

- C – 0,76-0,83%

- Si – 0,17-0,33%

- Mn – 0,17-0,33%

- P – не больше 0,03%

- S – не больше 0,028%

- Ni – не больше 0,25%

- Cu – не больше 0,25%

- Cr – не больше 0,2%

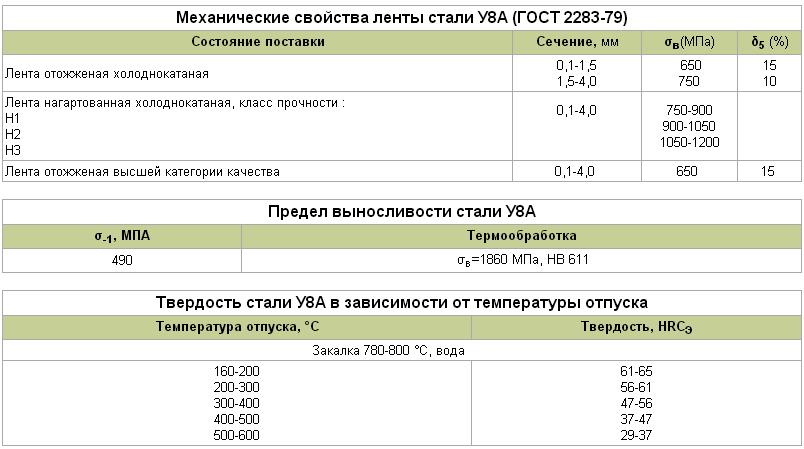

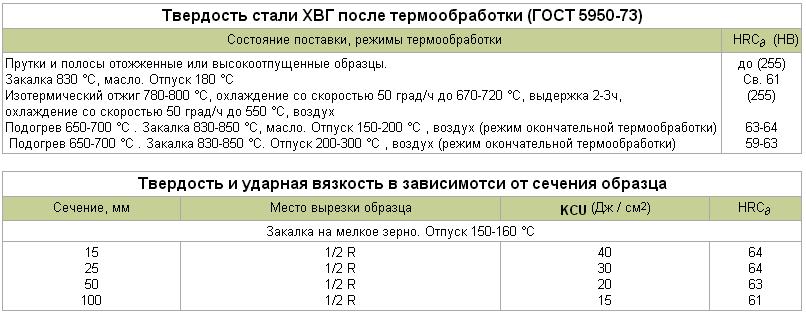

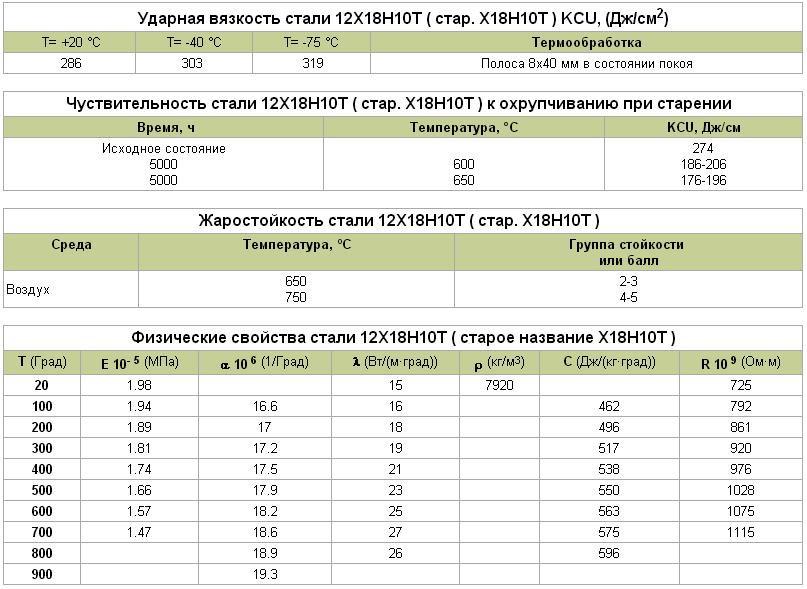

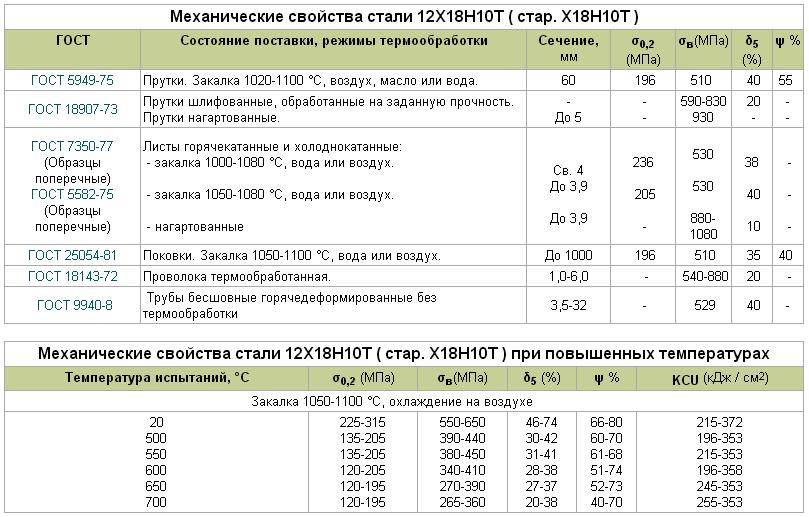

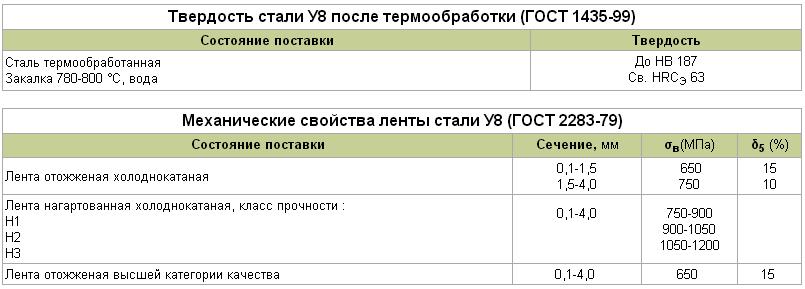

Основные характеристики стали У8 представлены в таблицах (по ГОСТ 2283-79):

Применение стали У8

Сплав марки У8 является наиболее подходящим для производства простейшего слесарного инструмента, рабочим частям которого необходимо придать достаточно твёрдости и ударостойкости. После ковки изделия до достижения им необходимой формы начинается закалка непосредственно бойка изделия и его хвоста. Её производят путем нагрева стали в свинцовой или соляной ванне, после чего охлаждают в масле. Согласно ГОСТу отпуск материала должен производиться в течение 30-40 минут при t=260-340°. В результате сталь У8 наделяется твёрдостью в Rc=49-56. Этот сплав применяется и для производства рабочих элементов пневматического инструмента. Здесь необходимо добиться большей твёрдости (Rc=56-59), для чего металл отпускают при t=240-270°.

Всего же из стали марки У8 делают огромный ассортимент инструмента, который не подвергается сильному нагреванию рабочей части при контакте с обрабатываемой поверхностью:

- топоры

- зубила

- пробойники

- долота

- стамески

- кусачки и плоскогубцы

- клейма и др.