Проверенная временем, стойкая конструкционная углеродистая сталь 45 марки очень популярна в современной промышленности. Она идет на изготовление самых разных элементов и узлов агрегатов, для которых твердость материала в HB 10-1 = 170 МПа является оптимальной. Химический состав сплава 45 марки является сбалансированным для получения очень стойкого материал при его низкой себестоимости. Помимо 0,42-0,50% углерода в данном сплаве можно обнаружить:

- Fe – ~97%

- Mn – 0,5-0,8%

- Si – 0,17-0,37%

- Cr – не больше 0,25%

- Cu – не больше 0,25%

- Ni – не больше 0,25%

- As – не больше 0,08%

- S – не больше 0,04%

- P – не больше 0,035%

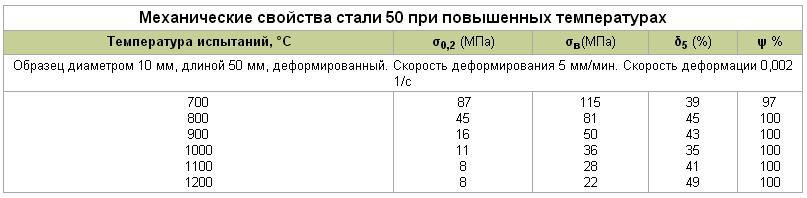

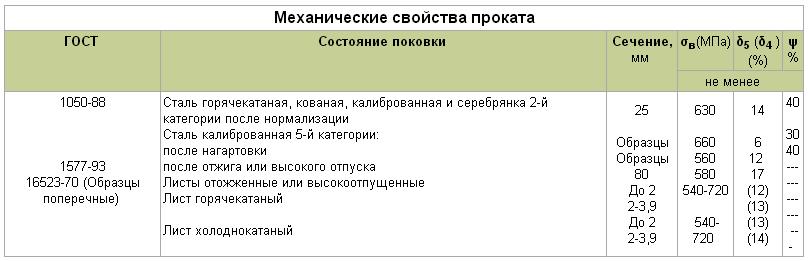

Физические и механические характеристики

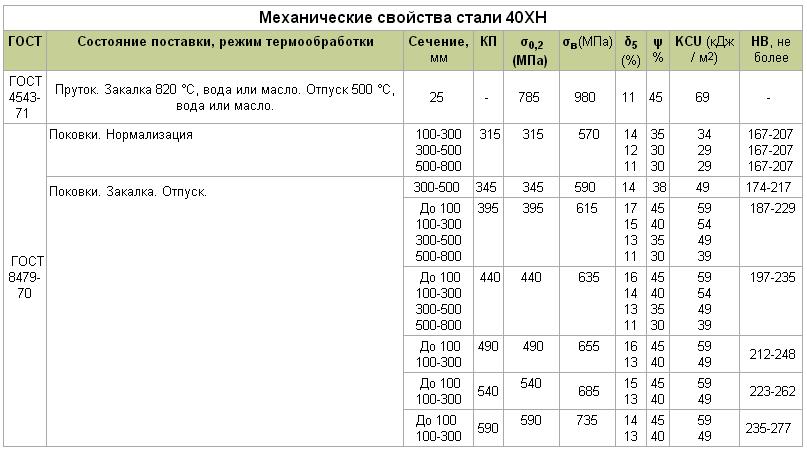

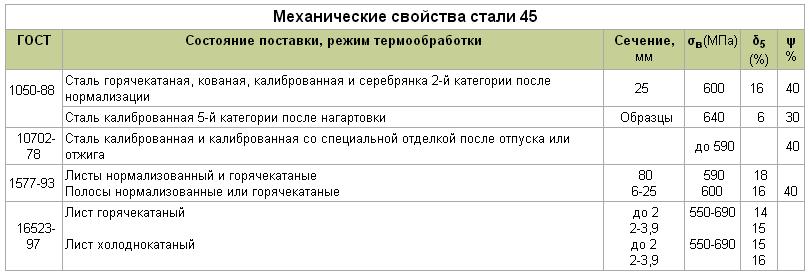

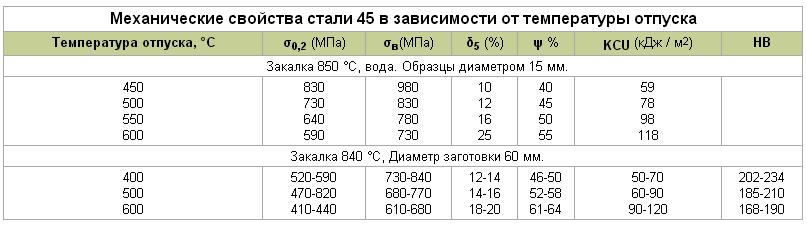

Плотность стали 45, твердость, пределы прочности и другие свойства представлены в следующих таблицах:

Выпускается конструкционная качественная углеродистая сталь 45 марки в виде фасонного проката (согласно ГОСТам):

- трубы – ГОСТы 8732-78, 8734-75, 8731-74, 21729-76, 8733-74

- калиброванные прутки – ГОСТы 1050-88, 8560-78, 7417-75, 8559-75

- шлифованные прутки – ГОСТ 14955-77

- тонкие листы – ГОСТ 16523-97

- толстые листы – ГОСТы 19903-74 и 1577-93

- проволока – ГОСТы 5663-79 и 17305-91

- поковки – ГОСТы 1133-71 и 8479-70

- ленты – ГОСТ 2284-79

- полосы – ГОСТы 103-2006, 82-70 и 1577-93

Сталь 45: применение в промышленности

45 марка сплава отлично подходит для выплавки вал-шестерен, распределительных и коленчатых валов, бандажей, шпинделей, цилиндров, кулачков и прочих улучшаемых, нормализованных, подвергаемых поверхностной термообработке деталей, главным требованием к которым является повышенная прочность.

Сталь с 0,45% углерода и незначительным количеством остальных примесей способна демонстрировать относительно высокую твёрдость. Так, для кулачков станочных патронов данный сплав наделяется твёрдостью в Rc=45-50. Для этого производится отпуск сплава при t=220-280° в течение 40 минут. При производстве инструмента – тисков, плоскогубцев, круглогубцев и др. – сталь 45 марки нагревается (закалка) в соляных или свинцовых ваннах. Для дальнейшего отпуска устанавливается температура в 220-320°, а сам процесс занимает не более 30-40 мин. Твёрдость изделий на выходе также достигает Rc=50.

Конструкционная улучшенная сталь 45х с повышенным содержанием хрома идет на изготовление шестерней, валов, болтов и осей, которые отличаются повышенной твердостью, прочностью и износостойкостью. При этом такие изделия должны работать в условиях незначительных ударных нагрузок. 45 марка с повышенным содержанием никеля и хрома – сталь 45ХН – идет на производство таких же элементов и узлов, являющихся в агрегатах ответственными деталями.