Широко применяемые в наши дни алюминиевые сплавы специалисты классифицируют по используемым в их составе легирующим компонентам. Цифра, указанная в маркировке алюминиевого сплава, говорит о порядковом номере рецепта в соответствии с перечнем сплавов по ГОСТам:

- АЛ8, 13, 22, 23, 27 – алюминий легируется магнием

- АЛ2, 4, 9 – легируется кремнием

- АЛ7, 7В, 19 – легируется медью

- АЛ3, 5, 6, 10В, 14В, 32 - легируется кремнием и медью

- АЛ1, 20, 30 – сплав имеет добавки из цинка, никеля, железа и пр. элементов

Сплав ал-5: химический состав

Алюминиевый сплав ал5 имеет следующее соотношение входящих в него элементов:

- Al – 90,7-94,15%

- Si – 4,5-5,5%

- Cu – 1,0-1,5%

- Fe – не больше 1,5%

- Mg – 0,35-0,6%

- Mn – не больше 0,5%

- Zn – не больше 0,3%

- Be – не больше 0,1%

- Sn – не больше 0,01%

Кремний в данном случае обеспечивает материалу небольшую плотность, высокую жесткость, а также прекрасные литьевые качества. Медь здесь использована для еще большего улучшения качества литья и повышения эксплуатационных характеристик готовых отливок из алюминиевого сплава марки ал-5.

Механические и физические характеристики ал-5

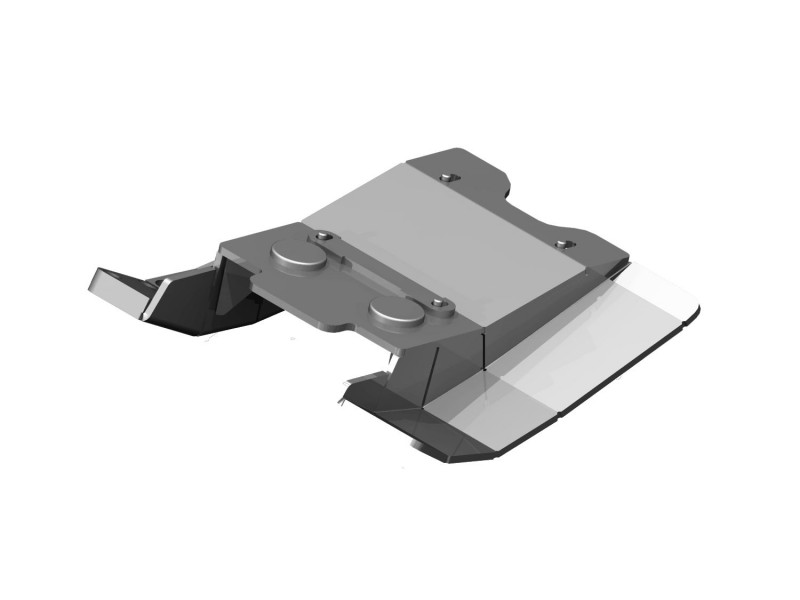

Марка ал5 является алюминиевым, литейным, жаропрочным и высокопрочным сплавом, их которого изготавливают фасонные отливки любой сложной формы. Сочетание алюминия, кремния и меди позволяет осуществлять литьё под давлением, получая в результате сильно нагруженные детали. Одной из особенностей данного сплава можно считать наличие относительно высоких литьевых свойств на фоне небольшой термической усадки. Технология литья в данном случае подразумевает выдерживание детали в течение 4-5 часов при t=525оС, что заметно повышает жесткость и твердость будущего изделия (HB 10-1=75 МПа).

С основными механическими и физическими свойствами алюминиевого сплава ал5 можно ознакомиться из следующих таблиц:

Алюминиевый литейный сплав ал-5: применение

Любому алюминиевому сплаву, независимо от его марки, присуща крайне широкая область применения. Это обусловлено потрясающими характеристиками готовых изделий из данного материала, основными из которых являются прочность, легкость и коррозийная стойкость. Литейный сплав алюминий-кремний-медь ал-5 применяется в:

- космической отрасли

- самолетостроении

- вертолетостроении

- станкостроении

- машиностроении

- строительстве

- производстве бронированной техники и бронежилетов

- мебельной промышленности

- изготовлении бытовой техники и мн.др.